Badanie silnika turboodrzutowego z elementami wytworzonymi w technologii druku 3D metali

Osoby odpowiedzialne za projekt:

- Antoni Wadowski, Jakub Ciftci, Konstanty Jonak, Kacper Wąsowski, Agata Sadowska

- Projekt realizowany jest z Kołem Naukowym Napędów MELprop

Stosowane materiały:

- Elementy wytworzone metodą addytywną DMLS z nadstopu niklu.

Opis:

Celem projektu jest:

- wytworzenie elementów lotniczego silnika odrzutowego pracujących w wysokich temperaturach ze stopów wykonanych za pomocą technologii druku 3D,

- badanie zmodyfikowanej konstrukcji silnika i wpływu modyfikacji na jego osiągi, kulturę pracy, eksploatację i emisję szkodliwych związków chemicznych,

- przeprowadzenie badań z zakresu żarowytrzymałości i żaroodporności elementów wytworzonych addytywnie w rzeczywistych warunkach pracy jednostki napędowej,

- walidacja modeli spalania i aerodynamiki elementów silnika.

Przeprowadzenie wyżej wymienionych stanowi ważny krok ku lepszemu zrozumieniu wpływu wytwarzania komponentów technologią druku 3D metali na ich właściwości wysokotemperaturowe. Celem równoległym jest poprawa efektywności procesów spalania zachodzących w komorze lotniczego silnika turboodrzutowego, która przyczyni się w znaczącym stopniu do ograniczenia emisji szkodliwych związków chemicznych do atmosfery. W projektowanym układzie doświadczalnym badane materiały i elementy będą narażone na rzeczywiste warunki pracy jednostki napędowej. Umożliwi to przetestowanie nowych koncepcji konstrukcyjnych, które do tej pory były trudne do zrealizowania z przyczyn technologicznych oraz przyczyni się do rozpowszechnienia nowoczesnej technologii druku 3D metali. W porównaniu z powszechnymi technikami wytwarzania materiałów, metoda addytywna pozwala na mniejsze zużycie surowców, produkcję monolitycznych komponentów o złożonej topologii i zaawansowaną optymalizację struktur. Badana i rozwijana, w przyszłości może zaowocować oszczędnymi, ekologicznymi i lżejszymi konstrukcjami.

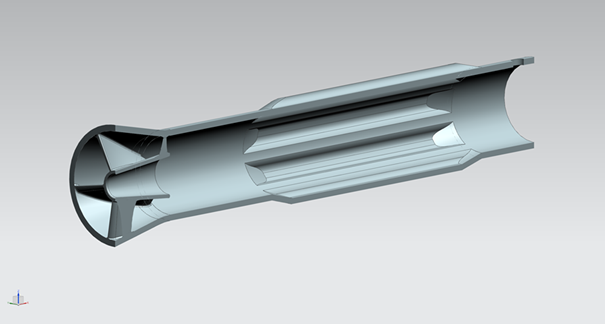

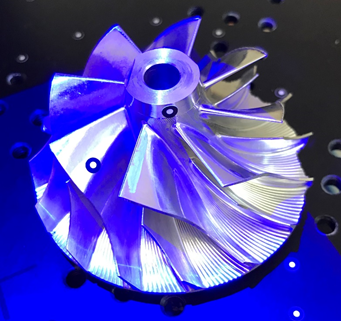

Opracowanie i wytworzenie bionicznego wirnika sprężarki odśrodkowej silnika odrzutowego

Równolegle prowadzone są prace projektowe, mające na celu zaprojektowanie oraz wytworzenie wirnika sprężarki odśrodkowej, będącego jednym z krytycznych komponentów silnika odrzutowego. Obracając się z prędkościami rzędu kilkudziesięciu tysięcy obrotów na minutę tłoczy on powietrze przez silnik. Podczas pracy wirnik poddawany jest dużym obciążeniom a od kształtu jego łopatek zależą ważne parametry całej jednostki, takie jak zakres statecznej pracy silnika, jednostkowe zużycie paliwa czy stopień kompresji powietrza.

W porównaniu do konwencjonalnych metod wytwarzania zastosowanie technologii druku 3D pozwoli na zmniejszenie masy wirnika i implementację rozwiązań niemożliwych w przypadku obróbki skrawaniem czy odlewania z zastosowaniem modeli woskowych.

Głównie korzyści wynikające z projektu:

Realizacja projektu niesie ze sobą szereg korzyści:

-

poszerzenie wiedzy na temat wytwarzania metali na drodze technologii druku 3D,

i właściwości wytworzonych w ten sposób komponentów, - badanie nowych koncepcji konstrukcyjnych w silnikach odrzutowych i wpływu ich zastosowania na osiągi jednostki napędowej,

- możliwość obserwacji degradacji materiałów pod wpływem warunków panujących w silnikach turboodrzutowych.