Ultradźwiękowe podejście do atomizacji materiałów funkcjonalnych

Więcej (materiałów poddanych badaniom) za mniej (pieniędzy) – taki efekt osiągnęli naukowcy z Wydziału Inżynierii Materiałowej dzięki innowacyjnemu podejściu do zagadnienia atomizacji materiałów funkcjonalnych. Swoje badania prowadzą w ramach grantu badawczego Technologie Materiałowe-1.

Technologie przyrostowe, polegające na tworzeniu z cienkich warstw materiału ułożonych jedna na drugiej, trójwymiarowych przedmiotów na podstawie pliku cyfrowego, rewolucjonizują sektor wytwórczy. Dotyczy to w szczególności produkcji elementów metalowych o dodatkowej funkcjonalności, złożonej geometrii, w prototypowaniu i produkcji na małą skalę. Technologie przyrostowe są bezodpadowe – zmniejszają zużycie materiałów i wpływają na redukcję zużycia paliw. Niestety, mają też dużą wadę. Dosłownie i w przenośni – duża skala procesów generuje wysokie koszty, tym samym zmieniając liczbę potencjalnych materiałów, które można byłoby poddać badaniom.

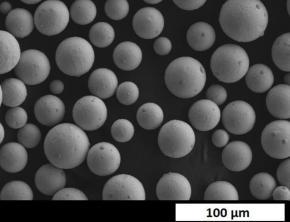

– Atomizery przemysłowe wymagają bardzo dużej ilości materiału, na przykład kilograma – mówi dr inż. Rafał Wróblewski z Wydziału Inżynierii Materiałowej. – Kiedy opracowujemy nowy stop, potrzebujemy go przetestować, aby zbadać czy spełnia nasze oczekiwania. Koszt zakupu kilograma różnych pierwiastków, mających posłużyć do wyprodukowania próbki nowego stopu i jego atomizacji, jest ogromny. W zaproponowanej przez nas metodzie można wziąć kilka lub kilkanaście gram tych pierwiastków, wytworzyć stop, zatomizować i wtedy zbadać taką niewielką ilość materiału, na przykład szczyptę, pół łyżeczki, kilka mm sześciennych czy 1 cm sześcienny. Metoda ta pozwala na przyspieszenie poszukiwań innowacyjnych stopów do wytwarzania przyrostowego – wyjaśnia.

Odkrywanie nieznanego

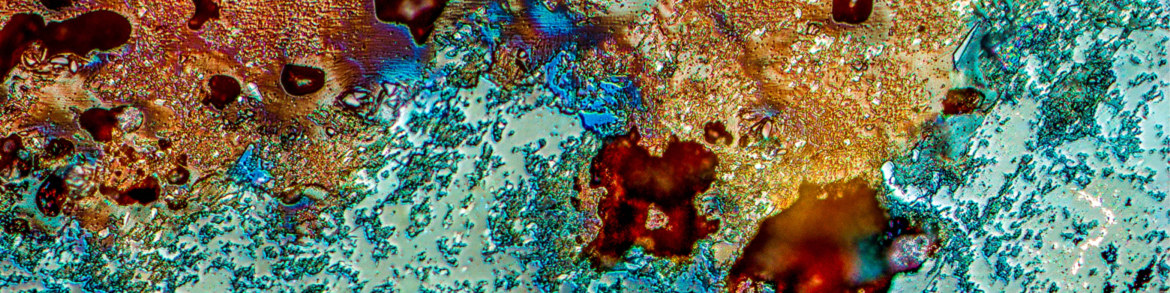

Atomizacja to proces rozpylania cieczy na drobne kropelki. Jednym z jej rodzajów jest atomizacja ultradźwiękowa, która do tej pory jest jedną z najmniej poznanych metod wytwarzania proszków z roztopionego metalu.

– Duże urządzenia przemysłowe rozdmuchują gazem lub przepuszczają przez palnik plazmowy roztopiony metal, w wyniku czego powstają kropelki – wyjaśnia dr Wróblewski. – Gdy te zastygną w formie cząstek proszku, są zbierane. Tak wygląda typowy przebieg tego procesu. Natomiast nasza metoda polega na wykorzystanie sonotrody ultradźwiękowej jako zimnego tygla. Materiał topi się indukcyjnie lub łukiem elektrycznym i poddaje atomizacji wibracjami – objaśnia.

Nie to jest jednak clou sprawy. Metoda z wykorzystaniem sonotrody była już wcześniej znana, ale miała swoje ograniczenia ze względu na brak odporności na wysokie temperatury i wysokie zmęczenie materiałów, z których zbudowane są sonotrody.

– Sonotroda to element aktywny urządzenia, który może drgać z częstotliwością 20 tys. razy na sekundę, poruszając się góra-dół – opowiada dr Wróblewski. – Chociaż amplituda tego poruszania się nie jest duża, na przykład 30 mikrometrów, to ta częstotliwość powoduje, że materiał może się „zmęczyć” i pęknąć. Dobór materiału do budowy sonotrody odgrywa istotną rolę w metodzie atomizacji. Choć nasza technika nie jest nowatorska, to nasze podejście i to, że uzyskujemy szeroką gamę materiałów, a nie tylko tych niskotopliwych, już tak – podkreśla.

Perspektywa na przyszłość

Naukowcy z PW nawiązali kontakt z kilkoma ośrodkami zagranicznymi, które są zainteresowane atomizacją nietypowych substancji (w tym Ames Laboratory, które jest częścią Uniwersytetu Stanowego Iowa i częścią Departamentu Energii Stanów Zjednoczonych oraz jednym z kilku wiodących ośrodków na świecie w testowaniu urządzeń już gotowych, zdolnych chłodzić na zasadzie efektu magnetokalorycznego).

– Z Ames Lab otrzymaliśmy gadolin, który jest materiałem funkcjonalnym – mówi dr Wróblewski. – Konkretnie chodzi o zjawisko magnetokaloryczne, czyli konwersję energii cieplnej na skutek działania pola magnetycznego. Dla Ames Lab będziemy nie tylko atomizować gadolin, ale także drukować z niego gotowe elementy do urządzania testowego, a w przyszłości być może do chłodziarek magnetycznych – precyzuje.

Projekt "Budowa i walidacja laboratoryjnego stanowiska do ultradźwiękowej atomizacji materiałów funkcjonalnych z przeznaczeniem do druku 3D" realizowany jest w ramach konkursu na granty badawcze Technologie Materiałowe-1.

Skład zespołu badawczego: dr inż. Rafał Wróblewski, dr inż. Bartosz Michalski, dr inż. Jan Wróbel, inż. Łukasz Żrodowski, mgr inż. Bartosz Morończyk

Źródło informacji: badawcza.pw.edu.pl